在各種基礎設施項目中,材料成本的操縱直接關系到整體經濟效益。本文將根據一個真實的高鐵項目案例,揭示如何通過科學的鋼格板定制方案實現明顯的成本節約。

一、鋼格板項目背景及挑戰

高鐵樞紐站項目面臨:

異形結構多(占45%)

傳統標準板切割消耗嚴重(25%)

獨特的荷載規定(振動氣壓

復合荷載)

工期緊迫(比常規減少30%)

原方案采用標準

鋼格板,預算顯示材料成本超支18%,安裝周期無法保證。

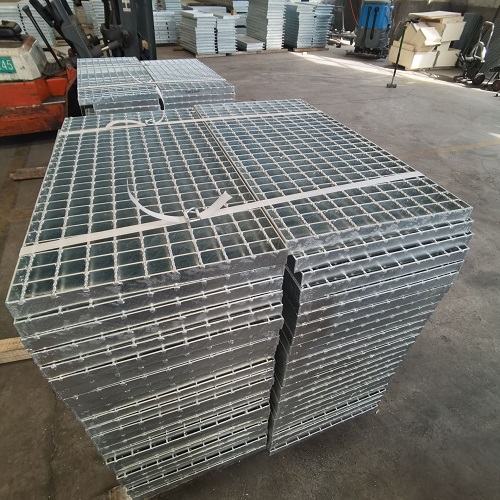

二、鋼格板定制化解決方案

精確測繪模型

選擇3D激光掃描現場

BIM模型優化排版

非標區域模塊化分割

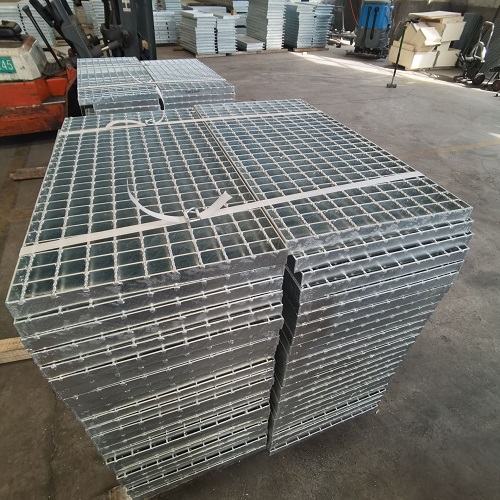

負荷分級設計

核心區:G405/40/100加厚型

一般區:G325/30/100基本型型

裝飾區:G255/30/100輕量

工藝創新

單元化預組裝設計

連接節點標準化

大規模的邊緣處理

三、鋼格板成本優化的關鍵點

提高了材料利用率

異形件套料排版

剩余材料的二次利用

損耗從25%降至8%

安裝效率突破

螺栓孔預制對接

40%的安裝時間減少40%

勞動力成本降低35%

全周期成本控制

免維護設計

易更換構造

折舊回收計劃

四、鋼格板實施效果比較

直接費用

工費節省28%

節省33%的勞動力成本

廢物處理費降低75%

間接效益

工期提早22天

安全風險降低60%

獲得綠色建筑認證

長期價值

維護周期延長至10年至10年

模塊化更換成本低

獲得后續項目優先權

準確的需求分析

區分關鍵和非核心區域

創建分級荷載標準

明確全周期成本目標

技術創新應用

智能預制技術

單元化安裝工藝

智能化管理

平臺

供應鏈協同

制造商最初介入了設計

聯合研發專用工裝

創建即時響應機制