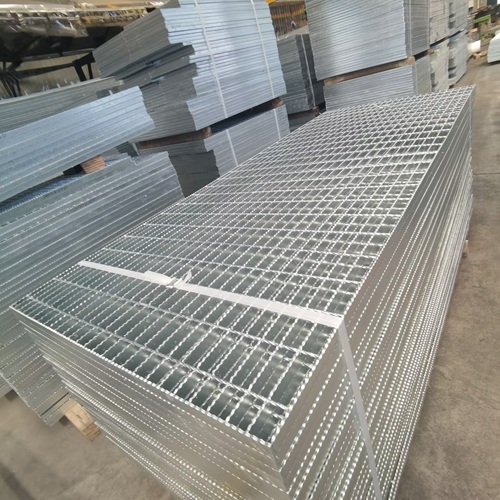

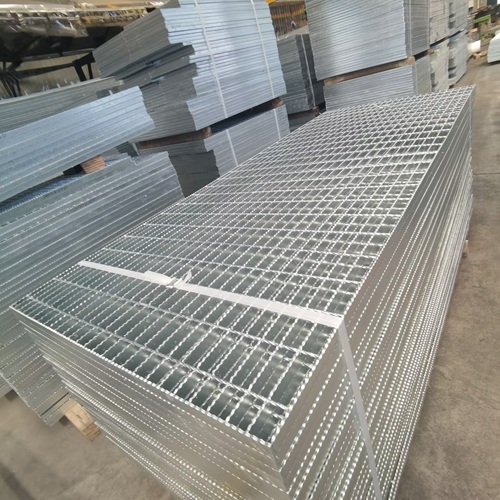

在洶涌的海洋環境中,甲板鋼格柵承受著鹽霧、飛濺、紫外線等多種侵蝕,傳統的保護方案往往很快失效。本文將系統地分析如何通過創新材料和技術創建一個能夠承受最嚴格海洋環境考驗的船用格柵保護系統。

一、鋼格柵科學選擇海洋材料

超級雙相

不銹鋼定義新標準。2507雙相鋼具有PREN值(耐點蝕當量)>在含氯離子濃度高達10萬ppm的海水中,40的耐腐蝕性是316L

不銹鋼的5倍。某海洋貨輪的實測數據顯示,8年后仍無點蝕跡象。

鋁鎂合金涂層創新防護理念。鋅鋁鎂合金涂層(Zn-11Al-3mg的自修復能力優先腐蝕劃傷部位,生成保護膜,鹽霧試驗壽命超過3000小時。與傳統

鍍鋅相比,濺區的使用壽命延長了4倍。

納米陶瓷

復合涂層突破了性能極限。氧化鋯增強陶瓷涂層硬度為HV1200,耐海水沖刷性能超過傳統方案的10倍。特別適用于螺旋槳區等高流量環境,可承受15節速度下的持續沖擊。

二、鋼格柵結構設計的防腐智慧

全焊接封閉框架消除腐蝕來源。采用連續激光焊接工藝,焊縫熔深達母材厚度的80%,避免縫隙腐蝕。所有邊緣均采用機器人等離子體切割后鈍化,切斷腐蝕傳導路徑。

三維排水結構阻斷了鹽的積累。設計5°連續坡度,配合下導流槽,保證海水在60秒內完全干燥。關鍵部位設置直徑20mm的輔助排水孔,徹底消除積水隱患。

陰極保護集成主動防御。鋁合金犧牲陽極安裝在格柵下層,配合電位監測系統,將金屬表面電位穩定在-0.90V-1.10V(相對于Ag/AgCl電極)的理想保護范圍內。

三、鋼格柵表面處理的技術突破

微弧氧化技術構建陶瓷裝甲。鋁合金表面通過等離子體放電產生50件μm厚的α-Al?O?陶瓷層,孔隙率<3%,使海水滲透率降至近零。這種處理特別適合艦載直升機起降

平臺。

梯度涂層系統保護準確。根據甲板區域的不同,飛濺區域的涂層厚度為150μm,一般區域保持100個μm,內艙區域80μm。這種差異化方案通過有限元腐蝕模擬優化,使整體防護成本降低35%。

自拋光防污涂料應處理生物腐蝕。含有氧化亞銅的特殊涂層可以抑制藤壺、藻類等海洋生物的附著力,同時保持表面光滑。實船試驗表明,5年內速度損失不超過0.5節。

四、鋼格柵智能監控的創新應用

無線腐蝕傳感器網絡實時預警。植入微傳感器節點,每4小時收集一次腐蝕電流、涂層阻抗等數據,通過LoraWAN傳輸到駕駛臺。當腐蝕速率異常時,自動觸發維護報警。

無人機自動檢測突破了空間限制。配備磁記憶探測器的無人機可以快速掃描大面積甲板,定位微應力集中區。與人工檢測相比,效率提高了20倍,數據更加客觀。

數字雙系統的預測壽命。建立三維腐蝕進化模型,輸入實時環境數據,準確預測各區域的剩余壽命。油輪應用顯示,預測誤差不超過±6個月。